¿Cómo impacta la histéresis en la precisión industrial y por qué debería importarle a cualquier empresa?

En los procesos industriales, la precisión no es un lujo: es una condición de operación segura, rentable y confiable.

Sin embargo, existe un fenómeno poco visible que puede afectar directamente la exactitud de mediciones como presión, temperatura o nivel: la histéresis. Aunque suene complejo, entender la histéresis puede marcar la diferencia entre un proceso estable y uno lleno de desviaciones invisibles.

¿Qué es exactamente la histéresis y por qué no es simplemente “error”?

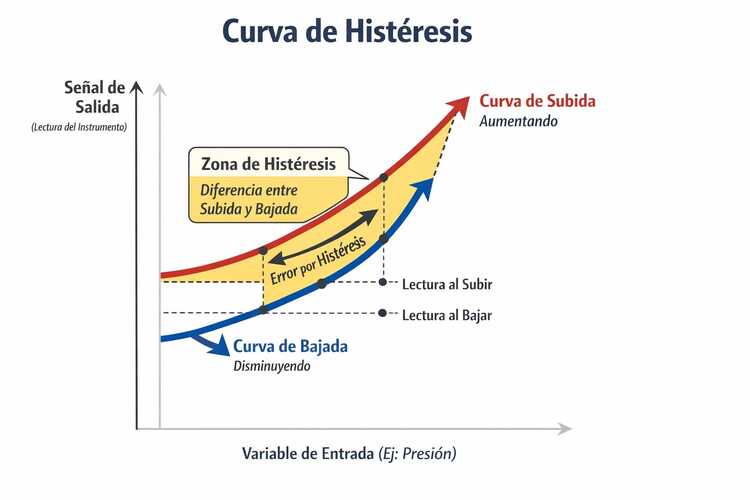

La histéresis ocurre cuando un instrumento no indica exactamente el mismo valor al subir que al bajar una variable medida.

En términos simples:

- Si la presión aumenta hasta 10 bar, el manómetro marca 10.

- Si luego la presión baja nuevamente a 10 bar, el instrumento puede marcar 9,8 o 10,2.

Esa diferencia es histéresis. No es un error aleatorio. Es un comportamiento inherente al sistema mecánico o electrónico del instrumento.

Según Ernest O. Doebelin y Dhanesh Manik, en Measurement Systems: Application and Design, la histéresis es una propiedad de muchos sistemas físicos donde la salida depende no solo del valor actual de entrada, sino también del historial previo del sistema.

¿Por qué ocurre la histéresis en instrumentos industriales?

La histéresis tiene causas físicas reales. En instrumentos mecánicos como manómetros puede deberse a:

- Fricción interna

- Elasticidad del elemento sensor

- Deformación residual del tubo Bourdon

- Juego mecánico en engranajes

En sensores electrónicos puede estar relacionada con propiedades magnéticas, materiales piezorresistivos o comportamiento térmico. El libro Principles of Measurement Systems de John P. Bentley explica que la histéresis es típica en sistemas que contienen materiales elásticos o magnéticos, donde la energía almacenada no se libera de manera perfectamente reversible. En resumen: el instrumento “recuerda” por dónde pasó.

¿Por qué la histéresis afecta la precisión industrial?

En un entorno industrial, la precisión se mide en términos de repetibilidad, linealidad, exactitud y estabilidad. La histéresis impacta directamente la repetibilidad.

Imagina un proceso donde se controla la presión para llenado de envases, reacciones químicas, esterilización, moldeo o extrusión. Si la lectura varía dependiendo de si la presión sube o baja, el operador puede tomar decisiones incorrectas. Esto puede generar:

- Sobrellenado o subllenado

- Reacciones incompletas

- Fallas en calidad

- Mayor desgaste de equipos

¿Es la histéresis siempre un problema grave?

No necesariamente. Todos los instrumentos tienen cierto nivel de histéresis. La pregunta correcta no es si existe, sino cuánto afecta el proceso.

En aplicaciones críticas, una pequeña desviación puede significar incumplimiento normativo, producto fuera de especificación o riesgo de seguridad. En aplicaciones menos críticas, puede ser tolerable. Por eso es fundamental seleccionar instrumentos con especificaciones adecuadas.

¿Cómo se especifica la histéresis en un instrumento?

Normalmente se expresa como porcentaje del fondo de escala (% FS). Por ejemplo: Histéresis ≤ 0,5 % FS o Histéresis ≤ 0,1 % FS.

Según manuales técnicos de fabricantes, los instrumentos de mayor precisión están diseñados con tolerancias mecánicas reducidas y materiales de mejor comportamiento elástico. Esto se traduce en mayor estabilidad, menor desviación y mejor repetibilidad.

¿Cómo se relaciona la histéresis con los manómetros industriales?

En manómetros mecánicos tradicionales, la histéresis está asociada al comportamiento del tubo Bourdon. Cuando la presión aumenta, el tubo se deforma. Cuando disminuye, el material no siempre regresa exactamente a su forma original en el mismo instante.

Factores que influyen:

- Calidad del material

- Espesor del tubo

- Tratamientos térmicos

- Diseño mecánico interno

Un manómetro de baja calidad puede presentar histéresis elevada y afectar la confiabilidad del proceso.

¿Cómo pueden los sellos diafragma influir en la histéresis?

Los sellos diafragma, además de proteger el instrumento, pueden reducir fricción interna, estabilizar la transmisión de presión y mejorar la respuesta del sistema. Cuando están correctamente seleccionados y llenados con fluido adecuado, pueden mejorar la estabilidad del sistema de medición. Sin embargo, una mala selección del fluido de llenado o una instalación incorrecta también puede introducir errores adicionales. Por eso la asesoría técnica es clave.

¿Cómo se puede reducir el impacto de la histéresis en un proceso industrial?

- Seleccionar instrumentos con baja histéresis especificada

- Usar manómetros de mayor clase de precisión

- Implementar transmisores electrónicos en aplicaciones críticas

- Realizar calibraciones periódicas

- Instalar sellos diafragma adecuados

- Trabajar con proveedores técnicos especializados

¿Qué dicen los estándares y la literatura técnica sobre este fenómeno?

De acuerdo con autores como Doebelin & Manik, Bentley, y el Process Instrumentation and Control Handbook de ASME, la histéresis es una característica fundamental que debe evaluarse dentro de la incertidumbre total del sistema de medición. No puede ignorarse cuando se busca confiabilidad industrial.

¿Cómo ayuda Rocha y Londoño S.A.S. a controlar el impacto de la histéresis?

Aquí es donde el tema deja de ser académico y se vuelve práctico. En Rocha y Londoño S.A.S. no solo se suministran manómetros, se realiza un acompañamiento técnico integral:

- Se analiza la aplicación.

- Se evalúa criticidad del proceso.

- Se selecciona clase de precisión adecuada.

- Se recomienda sello diafragma cuando aplica.

- Se asesora en instalación correcta.

Muchos problemas atribuidos al “proceso” realmente provienen de instrumentos mal seleccionados. Reducir histéresis no siempre significa comprar lo más costoso, sino lo técnicamente correcto.

¿Por qué entender la histéresis puede representar ahorro y no gasto?

Una medición inestable genera reprocesos, ajustes innecesarios, paradas no programadas y desgaste prematuro de válvulas y bombas.

Controlar la precisión es controlar costos. Invertir en instrumentación adecuada es una decisión estratégica.

📚 Referencias Bibliográficas

- Doebelin, E. O., & Manik, D. N. (2011). Measurement Systems: Application and Design. McGraw-Hill Education.

- Bentley, J. P. (2005). Principles of Measurement Systems. Pearson Education.

- Lipták, B. G. (Ed.). (2016). Instrument Engineers’ Handbook: Process Measurement and Analysis. CRC Press.

- ASME. (1992). Process Instrumentation and Control Handbook. McGraw-Hill.

- WIKA Instrument Corporation. (Technical Documentation). Accuracy, Hysteresis and Repeatability in Pressure Gauges.

- Omega Engineering. Pressure Measurement Handbook.